こんにちは、MOSです。

今日はいつもみたいにヒートプレスで自作Tシャツを作っていたらシルクスクリーンの生産設備も欲しくなったというお話です。

目次

ヒートプレス式は細かい描写が苦手

以前の記事でも書きましたが、僕は普段の制作でヒートプレス式を多用しています。ステッカーの製造設備をそのまま利用できるので、省スペースで高品質に作れるからです。

ただ、最近細かい描写が増えるにつれ、シルクスクリーン式も気になる様になりました。

ヒートプレスはいわゆる切り絵に近い製造工程で柄を作ります。つまり1枚のシートを刃物でカットして柄を作るわけです。そのため、あまり細かい描写は切削することが困難です。

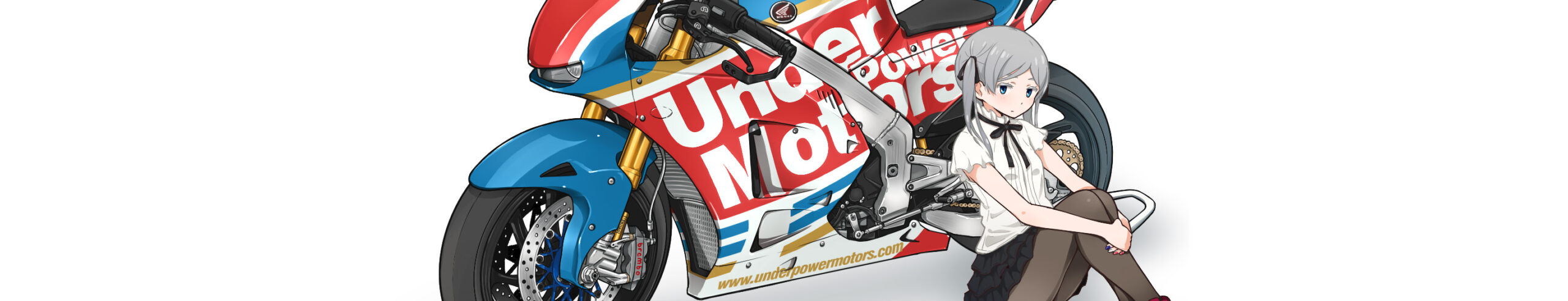

以前作ったロゴTシャツのようなおおざっぱな物は問題なく切ることが出来ますが、絵画やモノクロ化した写真などを素材にするのはかなり難しいです。

あと、独立した小さな点なども制作が凄く難しいジャンルです。これらのものは切れても余白を台紙から剥がす段階で一緒に剥がしてしまったり、結構失敗が多いです。

正直、この手の素材をヒートプレスで作るのは不可能だと考えています。

シルクスクリーンは細かい描写も少し強い

なんで急に細かい描写が増えたかというと、漫画の印刷とかを考えてるからです。ただこれらの作品は細かい線が圧倒的に多く、ヒートプレスで作ろうとすると制約が非常に多いとわかってきました。

そこでTシャツの自作方法を変えてみることにしました。

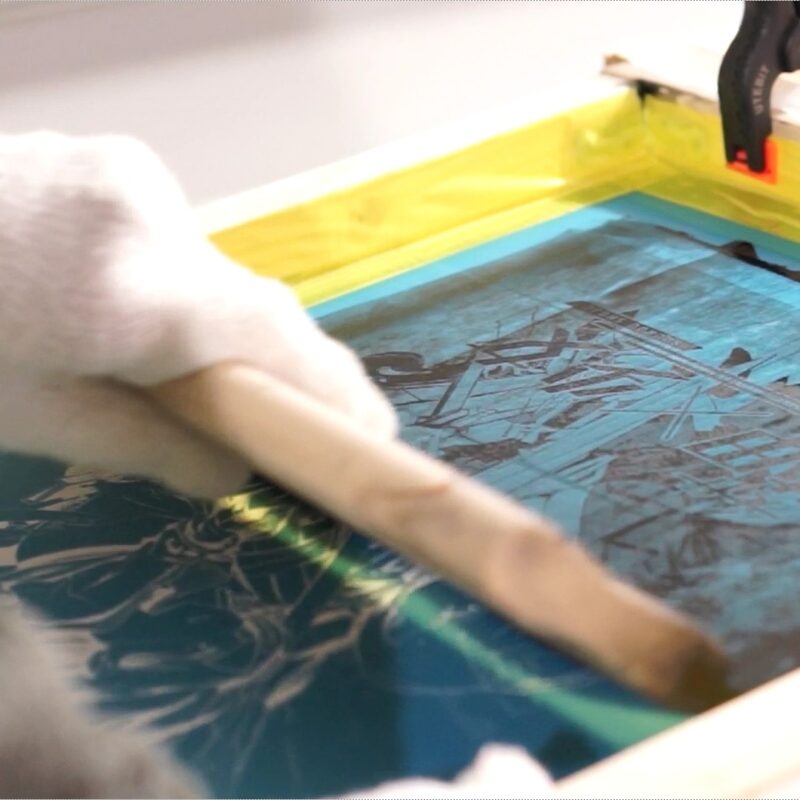

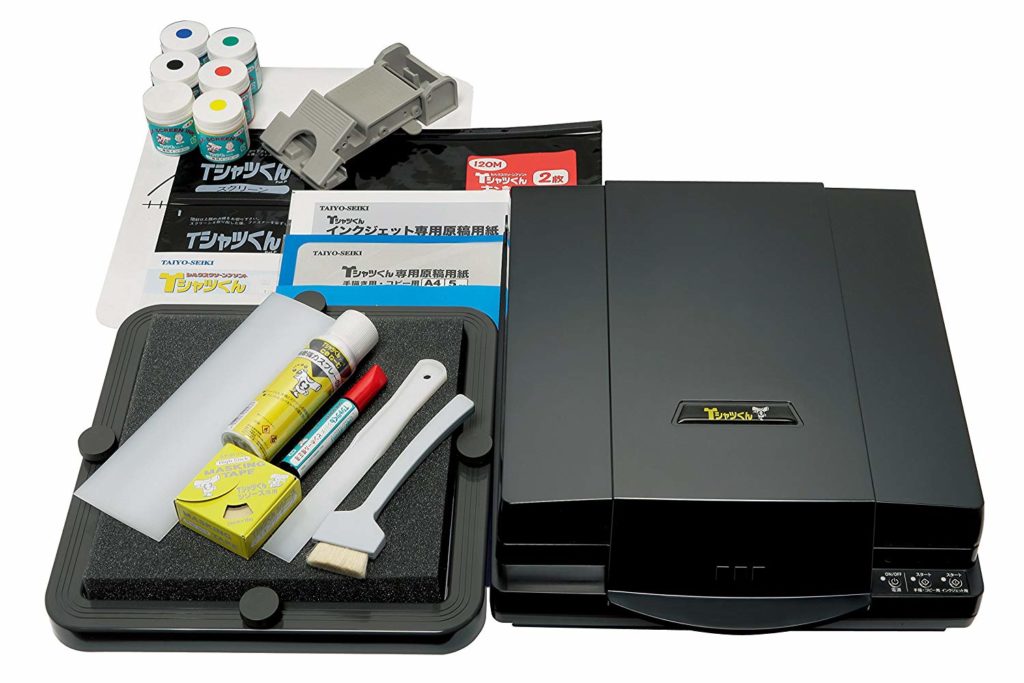

自作にはヒートプレスと並んでシルクスクリーンという方法が有ります。こちらは印刷用の版を作って、それにインクを加えて印刷する手法です。Tシャツくんとかこのタイプになります。

こちらは素材を紫外線で焼き付けて版を作るので、細かい点や線に多少強くなります。

今後の制作物がより繊細な描写が増えていくなら、シルクスクリーンの制作も覚えていった方が良さそうです。

ただし多少のデメリットも

シートを上から乗せていたヒートプレスと異なり、シルクスクリーンは生地にインクを染み込ませます。つまり塗装とほぼ同じです。

そのため、塗った下地が見えてしまうことが有り得ます。

プラモ等の塗装経験をお持ちの方は想像がつくと思いますが、濃色のTシャツに淡色のインクを塗っても、下の色が透けて見えてしまいます。これをカバーするには重ね塗りなど、一手間二手間かけて補正してやらなければなりません。

そのため、シルクスクリーンの方が1枚辺りの製作時間がかかるということも今後出てきそうです。

ヒートプレスも相応のメリットが有る

ただ、ここまで書いてシルクスクリーンがヒートプレスの上位互換かというとそうでも無くて、ヒートプレスにもシルクスクリーンには無いメリットが有ります。

ヒートプレスでの制作も習得しておくと役に立つことは沢山有ります。

小ロットの制作が圧倒的に安い

印刷のために版を作らないといけないシルクスクリーンでは、必ず版を作る製造代金がかかります。自分で安く作って2000円、外注化して5000円くらいでしょうか。

これでTシャツ1枚だけ作ろうと思うと、印刷代だけでかなりのコストがかかることになります。ボディとなるTシャツが500円くらいなのに印刷代がその何倍もかかるというのはあまり嬉しいことでは無いです…。

そんな時、ヒートプレスなら1枚当たりの印刷費は500円もかからないです。つまりごく少数作るとか試作品用途ならヒートプレスはかなり安く作れます。

布以外への印刷も簡単

ヒートプレスの製造設備は、他のステッカー材なども作れるので、布地以外に印刷や貼り付けを行う上で非常に汎用性が高いです。

シルクスクリーンはインクを使う都合上、どうしてもインクそのものの乗りの良さが求められます。具体的にはバイクや車のボディにはシルクスクリーンでプリントするのはかなり難しいです。

なので、今後はヒートプレスで試作→大量に制作が決まった段階でシルクスクリーン、という流れが良いのかな、と考えています。

ただシルクスクリーンで量産して「安い!」と体感できるレベルは結構な”量”が必要なので、全部の作品がこれに出来るかはわからないですけどね。…